이전 포스팅 Part.1에선 제조 데이터에 AI를 활용하는 방법과 한계점에 대해 포스팅 했었는데요. 이번 Part.2에서는 그럼에도 불구하고 왜 제조 AI를 사용해야 하며, 활용 방안등에 대해 이야기하고, 마무리하려고 합니다.

※ 이 포스팅은 비스텔리젼스 나혁준 부설 연구소장님이 데이터 산업백서에 참여하신 내용 일부를 발췌하여 작성하였습니다.

☞ Part.1 내용이 궁금하다면, Part.1 보고 오기

1. 제조업에서 AI 적용 절차 (적용 사례)

여러 기업들은 IoT 장치들로부터 데이터를 수집하기 시작했고, 이를 활용한 여러 시스템을 도입하고 있지만, 아직까지 많은 회사들이 숙련된 엔지니어들의 경험과 판단에 의존하는 경우가 많습니다. 이러한 경험에 대한 의존도가 높기 때문에 퇴직 시 고도로 숙련된 엔지니어로 교체하기가 매우 어렵고, 이러한 숙련된 엔지니어의 이탈은 수익에도 큰 영향을 미칠 수 있으므로 AI를 통한 지식 보존, 개선 및 표준화 능력은 더욱 중요해지고 있습니다. 따라서 숙련된 엔지니어의 경험과 지식을 데이터 및 AI 모델 기반의 분석 결과에 빨리 접목하여 통합되고 연결된 지식 체계를 구축하는 것이 매우 중요하며, 이러한 환경이 준비가 된다면, 궁극적으로 AI 기반 시스템이 숙력된 엔지니어를 대체하고, 예측 가능하고 일관된 결과를 안정적으로 제공할 수 있게 됩니다.

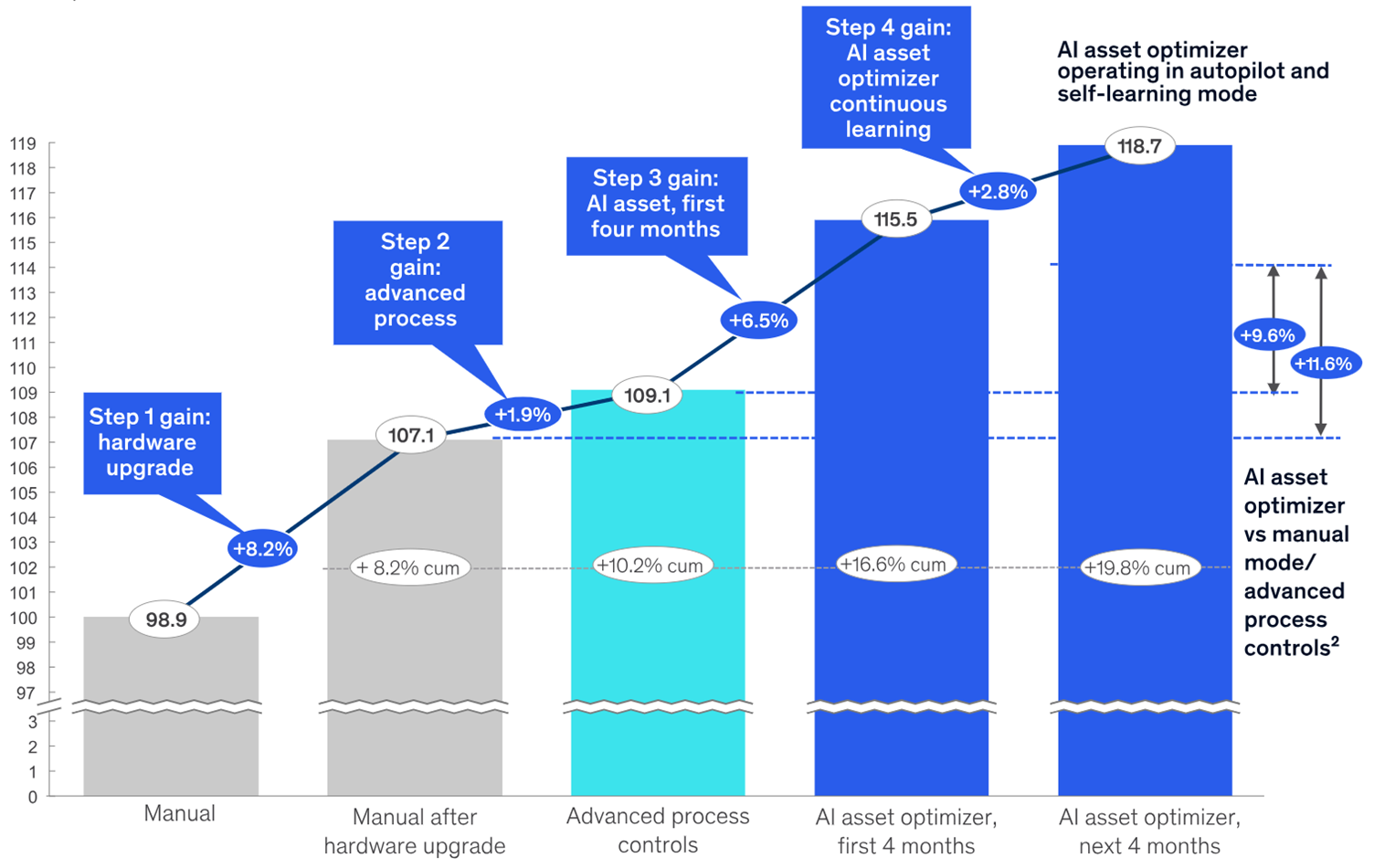

아래 예제는 한 시멘트 회사가 AI를 적용하고,이를 통해서 얻은 이점을 설명하고 있습니다.

[적용절차]

- 수백 개의 프로세스 변수에서 수백만 건의 데이터 캡처

- 고급 분석 도구 및 기술을 사용하여 데이터 준비 및 분석

- 자동화 프로세스 흐름에 따라 데이터를 연결

- 오프라인 분석을 통하여 Asset Optimizing을 위한 AI 모델을 생성하고 테스트

- 생성된 모델의 온라인 적용. 데이터 인터페이스를 통해 자동화 및 제어 시스템에 연결

- 운영자의 개입 없이 Asset Optimizer가 자율적으로 작동

[적용효과]

- Asset Optimizer 설치를 통해 몇 주 만에 수익이 크게 향상. 설치 후 4개월 및 8개월의 성능 검토에 따르면 AI Asset Optimizer는 속도와 비용 측면에서 모두 상당한 비율로 기존 시스템보다 우수한 성능을 보임 (약 11.6% 성능 향상 달성)

- AI를 활성화하면 제조 설비에서 설비의 성능과 시간당 수익이 향상되는 동시에 정확하고 안전한 방식으로 Process 설정값을 자동으로 Control 가능

2. AI를 활용한 제조 설비 이상 감지 및 고장 예측

설비 이상 감지와 고장 예측에 AI를 적용하기 위해서는 설비의 건강 상태를 잘 대변할 수 있는 파라메터 선택이 중요합니다. 기본적으로 설비로부터 수집되는 모든 데이터를 활용하여 AI Monitoring Analysis 모델을 생성하는데, 다양한 데이터 중에서 진동 센서는 조기에 설비 이상 여부를 감지함으로써 예지 정비에 매우 효과적입니다.

진동의 Summary 값과 다른 파라메터를 이용하여 만든 모델로 전반적인 설비의 건강도(Health Index)를 모니터링 하고, 이상 발생시 FFT(Fast Fourier Transform)로 변환된 진동 Spectrum 데이터들은 회전체 설비의 고장 유형 분석에 탁월한 결과를 제공할 수 있습니다.

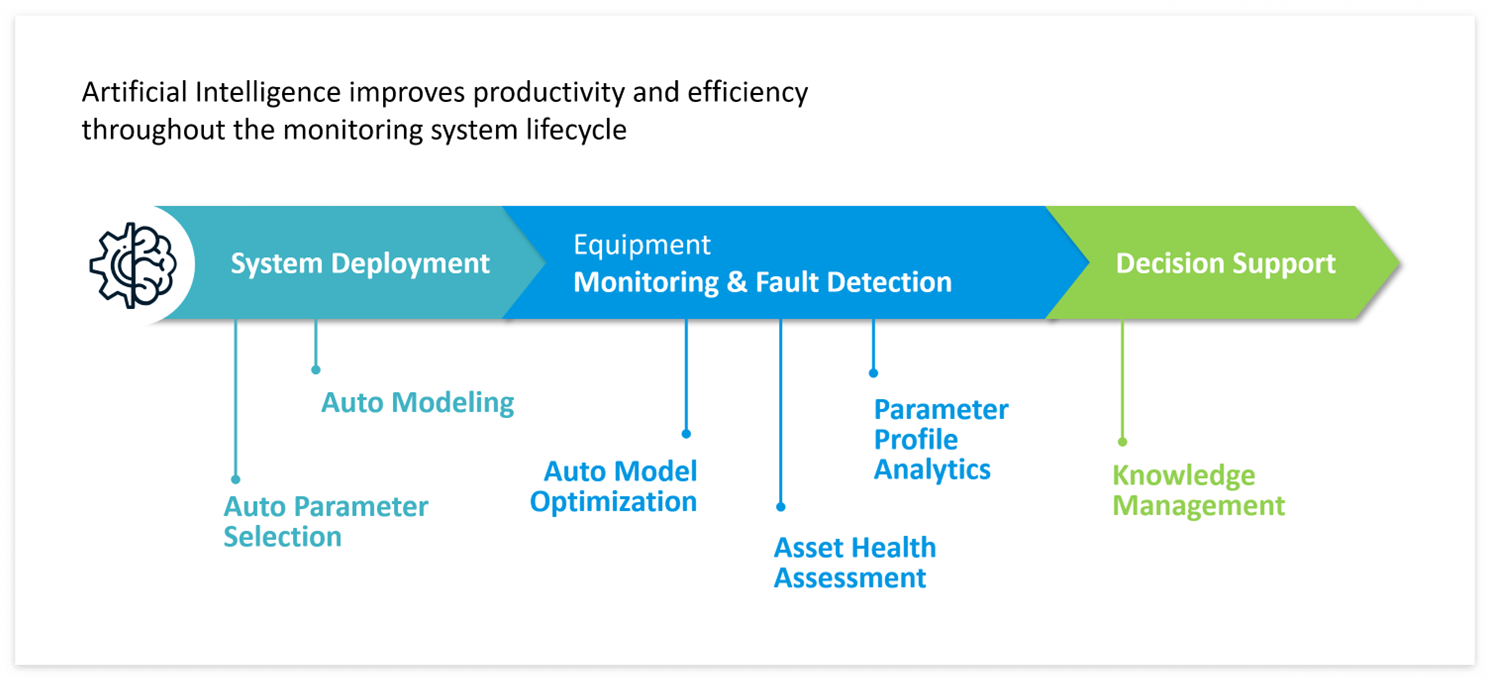

설비 이상 감지와 고장 예측에 AI를 적용하는 것은 아래와 같이 크게 6가지 세부 항목으로 구분할 수 있습니다.

- Auto Parameter Selection: 설비 고장에 영향을 줄 수 있는 파라메터들을 자동으로 선택, 값이 변하지 않는 등 모델 생성에 불필요한 파라메터들은 배제하고, 엔지니어의 경험들을 반영하여 파라메터에 가중치를 부여 가능. 파라메터의 Raw Value를 직접 사용하거나, 의미 있는 Feature를 추출하여 모델에 사용

- Auto Modeling: 선택된 파라메터와 도출된 Feature들을 사용하여 설비 건강도(Health Index) 모델을 생성. 모델 생성에는 여러가지 환경 설정이 필요할 수 있으며, 설비의 건강 상태를 가장 잘 대변할 수 있는 최적의 설정들을 찾아서 그 성능을 비교하고, 대표 모델을 생성

- Auto Model Optimization: 초기 모델을 배포한 이후, 설비 또는 공정 상황의 중요 변화에 따라 적용 모델을 지속적으로 평가하고, 평가 결과를 반영하여 모델을 자동으로 업그레이드. 시간이 지나 여러 고장 케이스를 처리하는 동안 모델 스스로가 최적화됨

- Asset Health Assessment: 적용된 모델에 실시간으로 수집되는 파라메터 값들을 대입하여 설비 건강도(Health Index)를 계산. 건강도가 설정된 임계치(Threshold)를 넘을 경우, 알람을 발생시키고, 그 문제에 대한 파라메터의 기여도 및 데이터 패턴의 변화 등을 근간으로 고장의 유형을 자동으로 분류

- Parameter Profile Analytics: 생성된 모델에서 의미 있는 결과가 도출되지 않은 경우, Micro Data Level의 Parameter Profile 모델을 통해 추가적인 Insight 도출 가능 (초단위 또는 그 이하의 데이터들의 미세한 패턴 변화가 설비 고장과 품질 문제에 영향을 주는 경우 사용)

- Knowledge Management: 과거 데이터를 활용하여 Knowledge를 신규로 구성하고, 새로운 Event 발생시 유사한 Case를 탐색하여 엔지니어 조치 항목으로 활용하며, 지속적으로 Knowledge를 업데이트 및 관리

아래 그림은 설비 건강도(Health Index) Model 생성과 적용, 그리고 관리에 대한 전반적인 Process와그 세부 내용을 도식하고 있으며, AI가 어떤 Step에서 사용되고 있는지를 표현하고 있습니다.

AI는 데이터 준비 및 모델링 프로세스를 간소화하여 리소스 효율성과 정확성을 높일 수 있게 하고, 사용자의 숙련도에 상관없이 언제나 일관된 값을 제시하며,스스로 학습하고 최적화함으로써 시간이 지날 수록 그 정확도가 향상될 수 있습니다.

파라메터들의 정상 데이터 구간을 학습하여 얻어진 설비 건강도(Health Index) Y값은 설비의 건강도를 나타내며, 그 값이 0에 가까울 수록 데이터 패턴이 모델 생성에 사용된 정상 데이터 구간과 유사하다는 의미이며, 따라서 설비 상태가 건강하다고 말할 수 있으며, 반대로 설비 건강도가 커지는 경우 설비 상태가 나빠진다고 말할 수 있습니다.

이 설비 건강도가 특정 임계치(Threshold)를 넘은 경우, 시스템은 자동으로 알람 메시지를 생성하여,엔지니어가 바로 문제를 식별하고 조치할 수 있도록 합니다. 설비 건강도를 Y축을 기준으로 모니터링 할 경우,설비 이상 감지(Anomaly Detection)에 활용할 수 있는 것이고, 같은 데이터를 X축을 기준으로 모니터링 할 경우, 설비의 잔존수명 (RUL Remaining Useful Life)을 예측하는데 활용할 수 있습니다.

즉,현재 시점의 설비 건강도 값과 그 값이 변화해온 이력을 Projection하여 이러한 추세와 패턴이 실제로 설비 고장에 대한 Threshold에 언제 도달할지 예측해낼 수 있는 것입니다.

참고 문헌

PwC Report Digital Factories 2020: Shaping the future of manufacturing

SPD Group Research AI and Machine Learning in the Manufacturing Industry

McKinsey Report AI in production: A game changer for manufacturers with heavy assets

IoT Analytics Research

BISTelligence GV APM Materials

제조 AI 도입에 대해 망설이고 계시거나, 궁금하신 점이 있다면 비스텔리젼스로 언제든지 연락 주세요.

비스텔리젼스는 고객이 가지고 있는 데이터로 무엇을 실현할 수 있는지 컨설팅부터 산업 AI를 통한 현장 고도화 적용까지 함께합니다. 😊

👉 비스텔리젼스 더 알아보기